1. 생산능력(Capacity)의 개념

- 생산운영시스템이 정해진 시간 동안 생산할 수 있는 산출물의 총량

(예) 식당 : 정오부터 오후 1시까지(1시간 동안) 서비스 가능한 고객의 수

자동차 공장 : 1교대(8시간) 동안 생산 가능한 자동차의 수

- 생산 능력은 투입 자원 대비 산출물의 종류를 고려하여 결정됨

(예) 자동차 공장의 투입이 연간 10,000 labor hour인 경우

(1) 2 door car model을 생산할 경우 : 50,000 대/년

(2) 4 door car model을 생산할 경우 : 40,000 대/년

-> 따라서, 생산능력은 투입 자원 뿐 아니라 산출물의 종류 또는 믹스에 따라 달라지며, 자동차 공장의 연간 생산능력이 100,000대라고 할 경우에는 어떤 모델 또는 모델들의 믹스에 대한 것 인지를 생각해야 함.

2. 생산능력 계획의 개념

가. 생산능력 계획의 분류

- 시간적 측면에 따른 능력 계획의 분류

(1) 장기 : 1년 이상, 주로 건물, 장비, 설비 등 자본 투자가 소요되는 경우를 대상으로 함.

(2) 중기 : 6개월~18개월의 시간을 대상으로 월별 계획, 주로 인력, 하청, 단순 장비의 구매 등이 대상

(3) 단기 : 1개월 이내, 주 단위/일 단위 계획, 주로 잔업, 인력 재배치, 작업 재배치 등이 대상

※ 이 강의에서는 장기 능력 계획을 다루며, 중기/단기는 생산 계획, 일정 계획에서 다룸

- 운영 관리 계층에 따른 분류

- 기업의 생산운영 총괄 책임자, 단위 공장의 공장장, 공장 내 단위 부서의 부서장에 따라 능력 계획의 범위와 개념이 달라짐

나. 전략적 능력 계획

- 기업의 장기적인 경쟁 전략을 효과적으로 지원하기 위해 필요한 자본 집약적 자원(설비, 장비, 총 노동력 규모 등)의 전반적인 능력 수준을 결정하는 것

- 전략적 능력 계획은 기업의 수요에 대한 대응 속도, 비용 구조, 재고 정책, 관리 및 지원 체계 등에 큰 영향을 미

다. 최적 운영 수준 (Best Operating Level)

- 대상 생산운영시스템이 최소의 비용으로 생산할 수 있는 산출물의 양 -> 프로세스의 설계 능력 수준(Design Capacity) : 프로세스 설계시의 목표 생산 능력

- 단위 생산 비용은 일반적으로 생산량(산출물)의 양이 증가함에 따라 감소하다가 일정 수준을 초과하면 증가하기 시작함 -> 비용이 최소가 되는 지점이 최적 운영 수준임

라. 능력 이용률 (Capacity Utilization Rate)

- 실제 이용 능력/최적 운영 수준

- 능력 이용률은 시간에 따라 100%를 초과하는 경우도 발생할 수 있음 (예: peak time)

- 일반적으로 생산 능력의 정의에는 비용 요소가 포함되어 있지 않으나 혼동을 피하기 위해 최적 운영 수준을 생산능력으로 사용(즉, 단위 생산 비용이 최소가 되는 산출의 양을 생산능력으로 정의함)

마. 규모의 경제성과 비경제성 (Economies and Diseconomies of Scale)

- 규모의 경제성 : 공장이 커지고 산출물의 양이 증가할수록 단위 비용은 감소하는 현상

Q. 규모의 경제성이 발생하는 이유는?

- 설비의 규모의 경제성 : 2배의 생산 능력을 가진 설비의 투자비용 및 운영비용은 2배보다 작다.

- 전용 장비 및 지원 체계 활용의 경제성 : 산출물의 양이 증가할수록 전용장비, 지원체계(생산활동을 위한 지원 부서/장비, 행정 지원 부서 및 IT 시스템 등)의 경제성이 높아진다.

- 규모의 비경제성: 공장의 생산 능력이 일정 수준을 초과할 경우 단위 비용이 증가하는 현상

Q. 규모의 비경제성이 나타나는 이유는?

- 수요를 크게 초과하는 생산능력 보유에 따른 문제점: 지속적인 가동을 위해서는 초과 생산이 필요하고 따라서 높은 수준의 가격 할인, 과도한 재고 비용 등의 문제가 발생

ex) 미국 자동차 제조업체, 반도체 업계 경쟁

- 대규모 자동화 설비의 도입에 따른 문제점: 직접 노동 인력 수요는 감소하나 소수의 대규모 자동화 설비를 안정적으로 운영하기 위한 유지 보수 인력 수요는 크게 증가

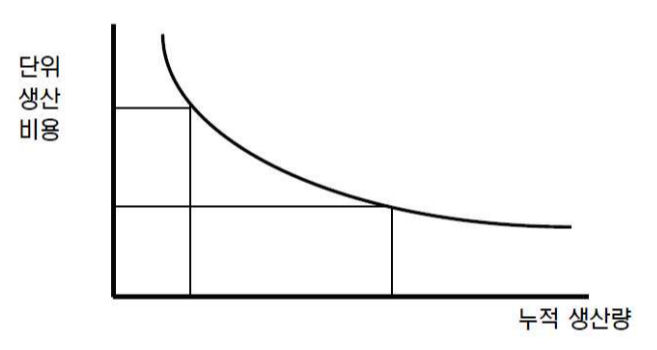

바. 경험 곡선 (Experience Curve)

- 생산량이 증가함에 따라 학습에 의해 생산비용이 감소하는 현상(학습 효과)

cf. Learning curve라고도 함

- 대규모 공장은 규모의 경제성과 더불어 경험 곡선에 따른 생산 비용 절감 효과를 동시에 누릴수 있음: 대량 생산에 따라 경험 곡선에 의한 비용 감소 속도가 빨라짐

cf. 물론 위의 효과를 누리기 위해서는 제품의 수요가 충분해야 하며 제품이 고객의 요구에 맞는 것이어야 함!

사. 능력 유연성 (Capacity Flexibility)

- 산출물의 양을 신속하게 변화시키거나 새로운 제품 또는 서비스 생산으로 빠르게 전환할 수 있는 능력으로 다음과 같은 세 가지 요소에 의해 달성 가능

- 유연 공장 : 공장 전체를 새로운 제품 생산을 위해 신속하게 변화(배치 변경)시킬 수 있어야 함 -> 공장의 Changeover time을 최대한 0에 가깝게.

- 유연 프로세스 : 새로운 제품 생산을 위한 프로세스의 Setup time이 매우 작아야 함 -> 범위의 경제성(Economies of scope): Setup time이 거의 0에 가까우면 다양한 종류의 제품을 하나의 생산 라인에서 동시에 생산함으로써 비용의 경제성을 추구할 수 있음. cf. FMS

- 유연 작업자 : 다양한 작업을 수행할 수 있는 작업자

아. Supply Chain과 생산 능력 결정

- 공장의 생산 능력은 단위 공장의 비용 경제성 뿐 아니라 Supply Chain의 다른 요소를 함께 고려해야 함 -> 수요, 공급 능력, 배송 능력, 수송비용, 재고 비용, etc.

예) 시멘트 업체는 생산 후 몇 시간 내에 수송을 하여야 하며 따라서 생산 능력은 수송 능력에 크게 영향을 받음

'경영학 > 생산관리' 카테고리의 다른 글

| [생산관리] 13. 전사적 품질관리 Ⅰ (0) | 2023.07.01 |

|---|---|

| [생산관리] 12. 전략적 능력계획 2 (0) | 2021.09.14 |

| [생산관리] 10. 제품 및 서비스 설계 프로세스 2 (0) | 2021.09.14 |

| [생산관리] 9. 제품 및 서비스 설계 프로세스 1 (0) | 2021.09.14 |

| [생산관리] 8. 제조 프로세스 2 (0) | 2021.09.14 |