1. 고객지향적 설계

- 고객 입장에서의 설계 측면에 대한 이해가 필요

- 사용자들을 위한 제품 설계는 일반적으로 산업디자인의 영역

- IDEO사의 디자인씽킹 프로세스(브레인스토밍과 프로토타이핑)

- 사용하는 사람의 입장에서 제품을 디자인하는 것이 중요함

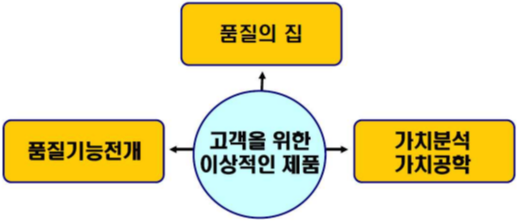

가. 품질기능 전개(Quality Function Deployment)

- 고객의 요구사항을 수렴하여 제품설계 단계에서부터 포함시키는 접근법

- 도요타 자동차 : 마케팅, 설계, 생산 등 Cross Functional Team을 통해 설계시간을 60% 단축

- 시장조사를 통해 제품에 대한 고객요구사항 도출

- 고객요구사항(Customer Requirements)을 품질의 집(House of Quality)로 정리하여 제품설계 및 생산의 기본 목표로 전환

- 관련 부서의 긴밀한 협조를 유도

나. 품질의 집

- 고객요구사항을 명세표에 명시

- 명시된 요구사항을 상대적 중요도에 따라 정리하고 경쟁사 제품과 비교

- 고객요구사항을 충족할 수 있는 제품의 기술적 특성 개발

다. 가치분석/가치공학

제품의 “가치”를 분석하여 제품과 생산과정을 단순화

- 목표:

고객에 의하여 정의된 모든 기능적 요구사항들을 충족시키는 동시에 원가절감과 보다 나은 제품의 성능을 이끌어 내는 것

- 분석을 위한 질문:

- 제품이 불필요한 설계요소들을 포함하고 있지는 않는가?

- 2개 또는 여러 개의 부품들을 하나로 묶는 방법은 없는가?

- 무게를 줄일 수 있는 방법은 없는가?

- 제거되어도 되는 비표준화된 부품은 없는가?

2. 제품과 서비스의 설계

가. 설계란?

- 자동차 색상, 구조, 모양과 같은 심미적 디자인

- 발전소를 구성하는 발전기, 펌프, 보일러 등의 시스템의 기본 구성 설계

- 제품의 개별 부품의 자재, 외형, 허용범위에 대한 상세 설계

나. 제품 설계 접근법

- 전통적인접근법

- “우리가 디자인하고 당신은 만들고”

- “벽을 넘어서는 접근법”(over the wall approach): 생산 엔지니어는 설계에 참여하지 못함 동시공학(Concurrent Engineering)

- “동시에 함께 일하자”

- 제조 관점과 비용 관점에서 설계에 참여

다. DFMA (Design for Manufacturing and Assembly)

- 개별 부품수를 줄여서 제품을 단순화하여 최대의 제품 개선을 이룰 수 있다는 개념

- 부품에 대한 검증 기준 3가지

1) 제품을 운영하는 동안, 이미 조립된 모든 다른 부품에 연관되어 이 부품이 움직이는가?

2) 반드시 이 부품이 다른 자재 여야 하는지 또는 이미 조립된 다른 부품에서 격리되어야 하는가?

3) 이 부품이 조정이나 유지보수를 위해서 분해해야 하는 모든 다른 부품에서 분리되어야 하는가?

라. 서비스 제품의 설계

- 새로운 서비스의 개발과 기존 서비스의 수정에서 가장 중요한 것은 적합성

- 적합성의 3가지 요소

1) 서비스 경험 적합성

- 새로운 서비스는 기존의 서비스 경험에 적합해야 함

예 : 디즈니랜드에서 직원이 방문객들의 사진을 촬영해주는 서비스

2) 운영 적합성

- 대단한 아이디어라도 실행을 위해 운영측면의 지원이 있어야 함

3) 재무적 적합성

- 이익을 얻을 수 있거나, 고객 이탈을 방지

3. 제품개발의 성과측정

- 기업은 새로운 제품을 가장 효율적 방법으로 시장에 도입해야함

- 제품개발 성과측정 지표는 개발과정의 성과를 측정할 수 있고 시장 경쟁력에 미치는 효과도 측정할 수 있음

| 성과 차원 | 측정 학목 |

| 개발 기간 | - 시장에 출하된 신제품 건수 - 개발시기부터 시장출하까지 경과시간 - 프로젝트 시도건수 및 성공건수 - 계획대비 실적 - 신제품으로 부터의 매출 비율 |

| 생산성 | - 프로젝트당 투입 노동 시간 - 프로젝트당 재료 및 기자재 비용 - 계획 대비 실적 |

| 품질 | - 적합성:사용상의 신뢰성 - 설계:성능과 고객만족 - 수율:공장과 시장 |

'경영학 > 생산관리' 카테고리의 다른 글

| [생산관리] 12. 전략적 능력계획 2 (0) | 2021.09.14 |

|---|---|

| [생산관리] 11. 전략적 능력계획 1 (0) | 2021.09.14 |

| [생산관리] 9. 제품 및 서비스 설계 프로세스 1 (0) | 2021.09.14 |

| [생산관리] 8. 제조 프로세스 2 (0) | 2021.09.14 |

| [생산관리] 7. 제조 프로세스 1 (0) | 2021.09.14 |